永續價值鏈

永續產品與服務

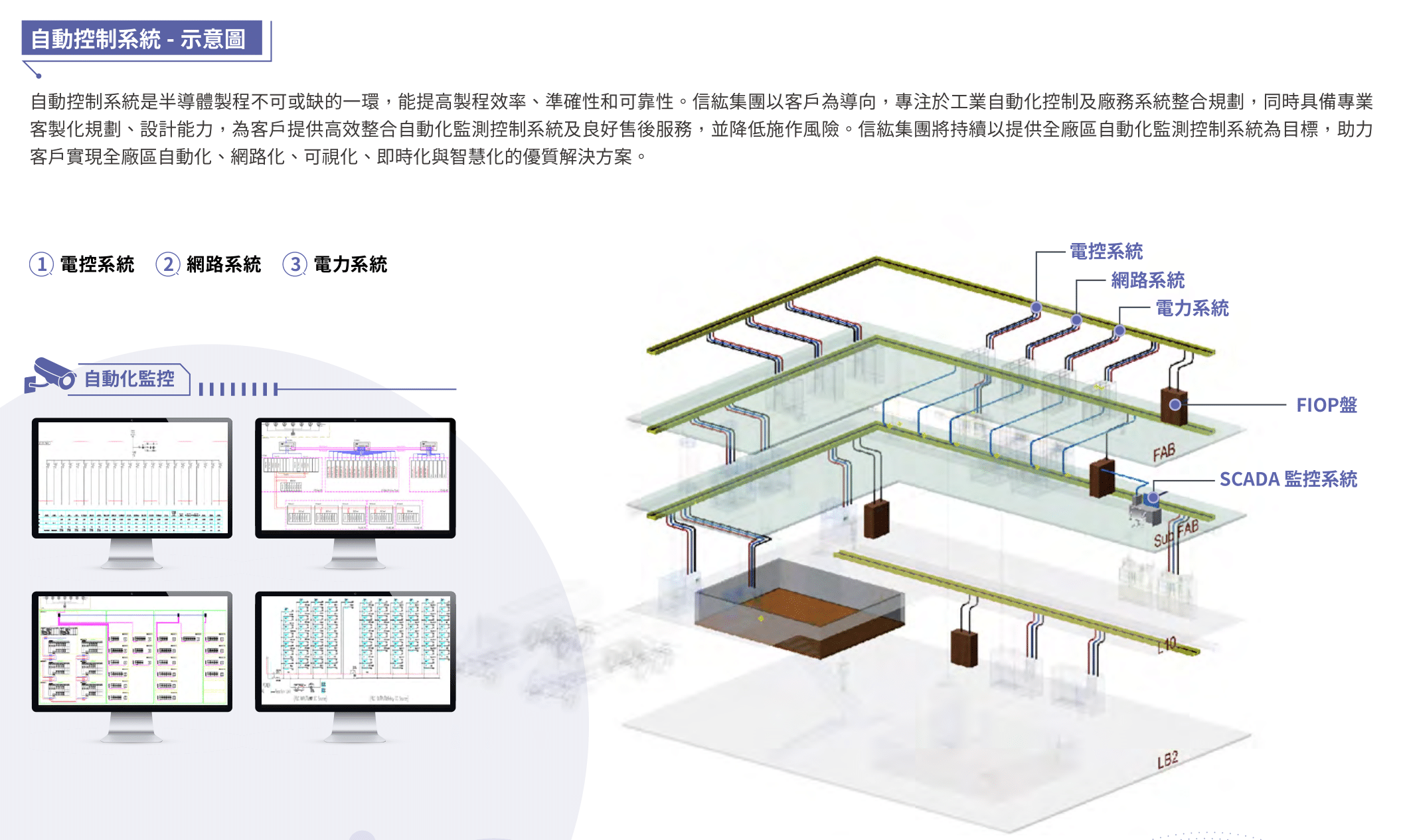

產品服務概要

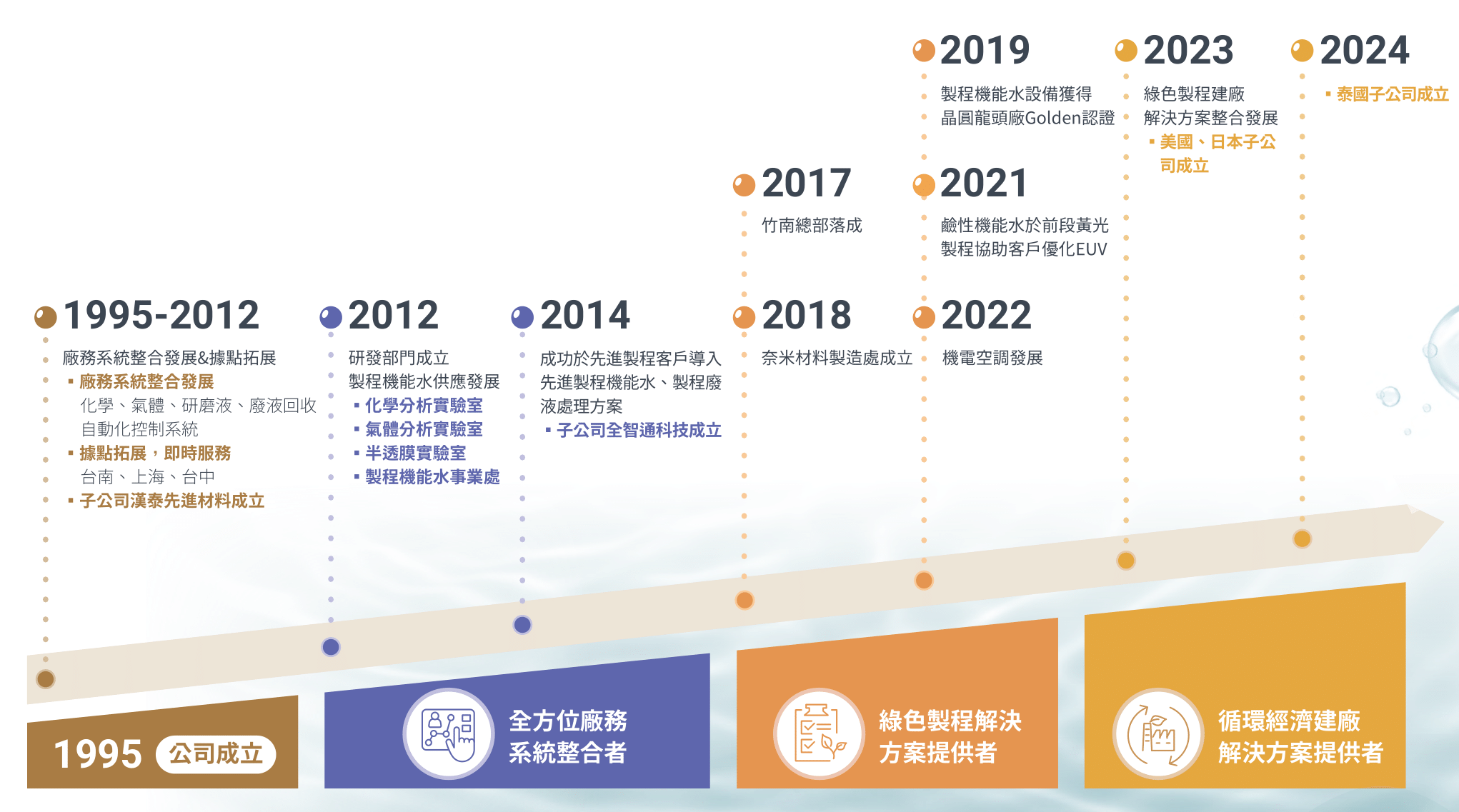

信紘科自1995 年成立以來,以廠務供應系統整合為基石,並致力於高科技製程之廠務供應系統發展,於此領域已累積多年豐富經驗。應對全球半導體區域化及綠色供應鏈趨勢,信紘科自2012 年起投入綠色製程研發,以綠色製程解決方案提供者為使命,積極朝「循環經濟建廠解決方案提供者」的角色邁進。信紘科一直秉持著「可靠、先進、永續」的核心理念,提供一站式廠務系統規劃建置服務,專注於「機電空調設計規劃與施工」、 「廠務特氣特化供應系統」、 「表面清洗/特化綠色製程及廢液系統」等領域、以及靈活專業的拆移機配管配線工程,並提供專業人才、垂直與水平資源整合等競爭力,朝向提供統包解決方案(Turnkey Solution)定位轉型,持續協助客戶達成綠色製造的目標。

信紘科業務發展歷程

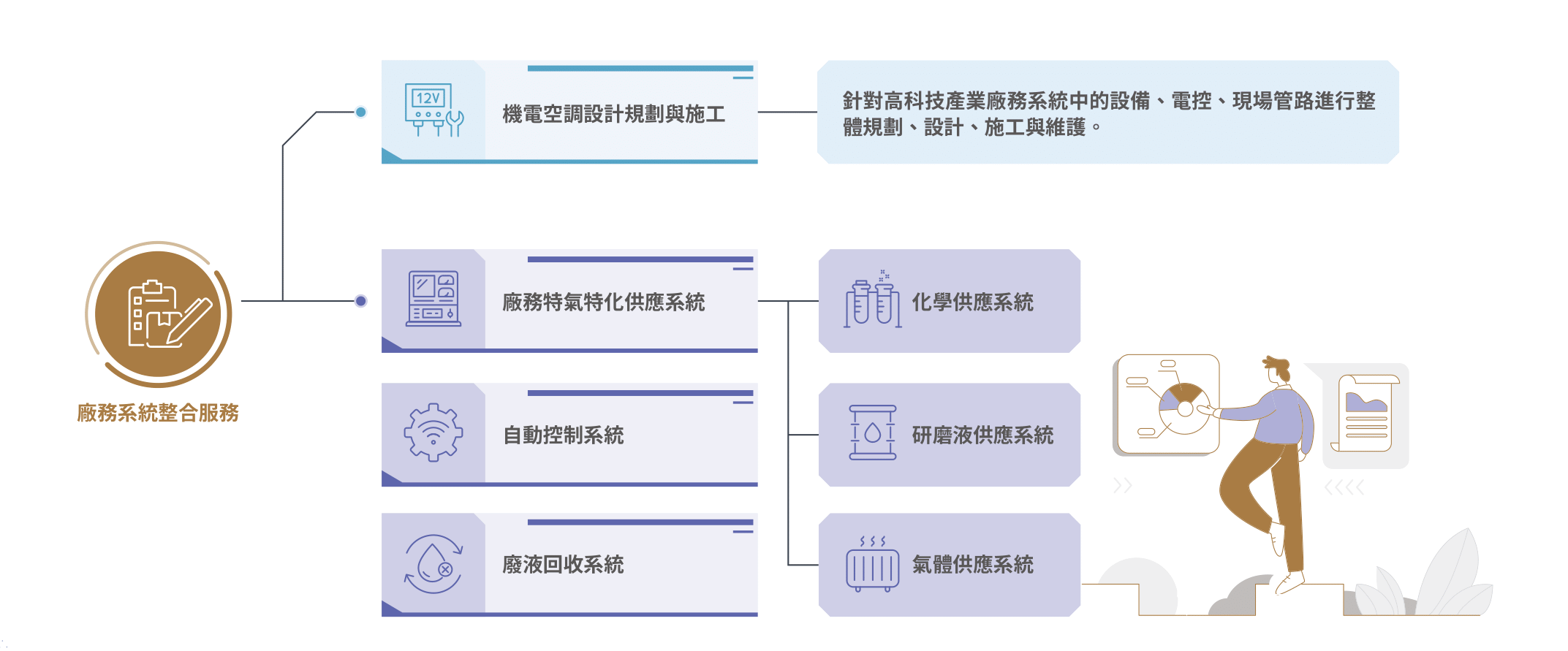

廠務供應系統整合服務

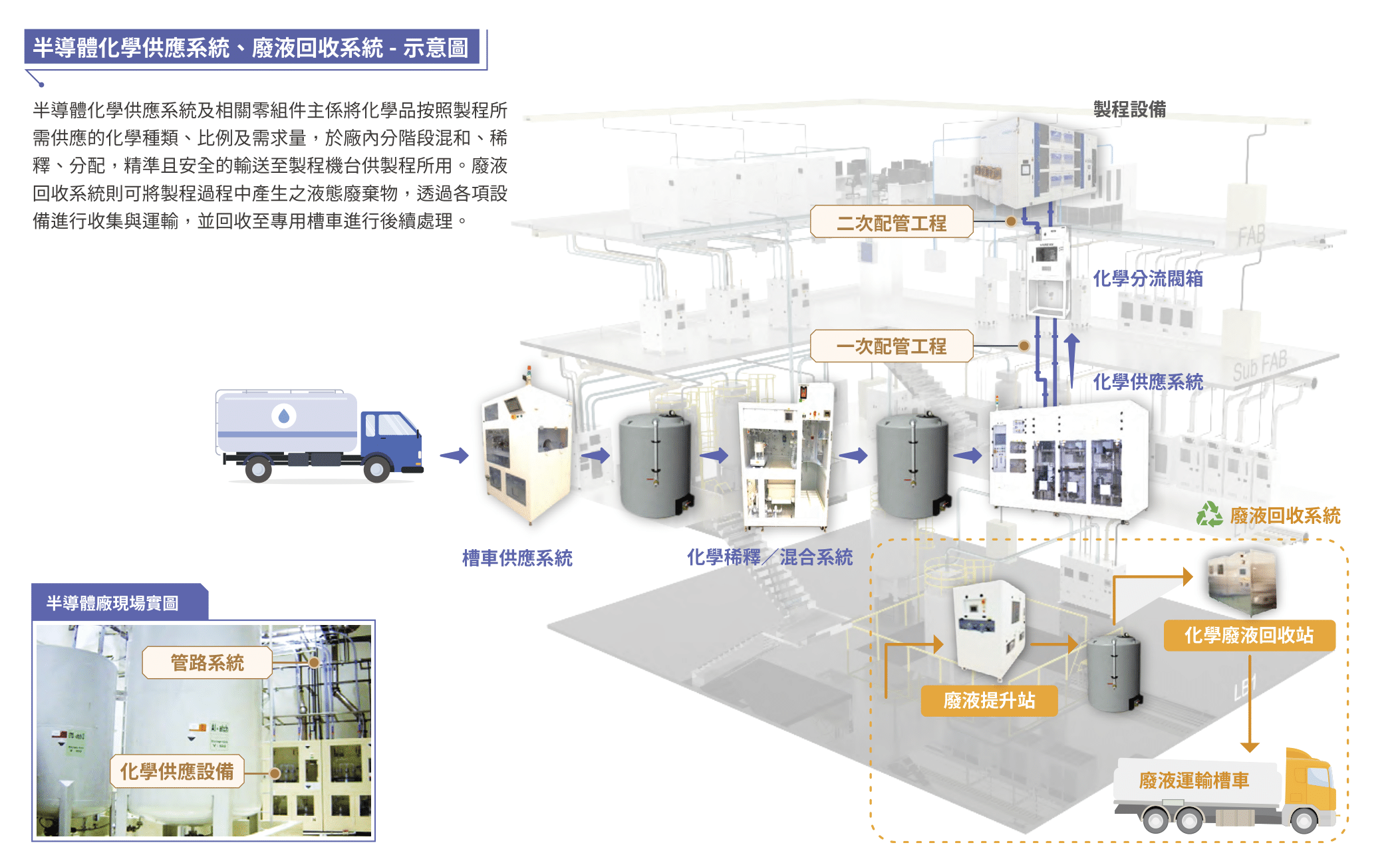

信紘科於廠務供應系統的領域已深耕數十年,不僅為客戶提供潔淨、穩定、安全的完整解決方案,更以即時服務及良好的施工品質,獲得半導體龍頭大廠的青睞。廠務供應系統整合服務主要包括「機電空調設計規劃與施工」以及「廠務特氣特化供應系統」,如下圖所示。

信紘科透過特定技術提升化學供應系統之計量精準度、管路潔淨度、控制可靠度,以及特殊氣體供應系統之混合供應量、混合精準度、混合均勻度,通過實時數據監控、自動化生產和計劃排程,整合系統可優化生產流程,減少能源、物料之浪費和延遲,並降低管理成本。此外,混合模組與製造皆為台灣製造,協助客戶達到穩定與有效率低碳供應鏈管理目標。

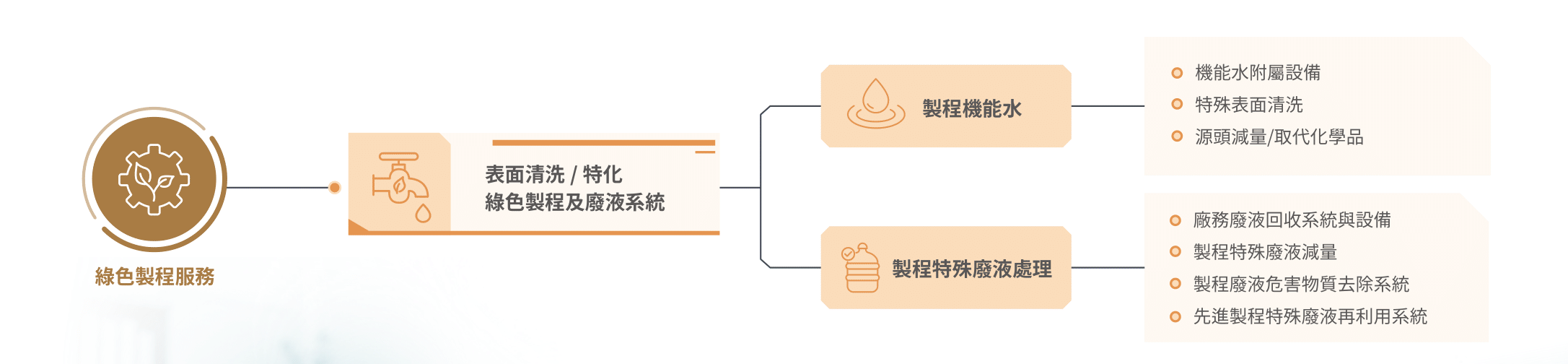

綠色製程服務

信紘科自2010 年起便積極響應半導體龍頭客戶的號召,投入綠色創新技術,2012 年正式成立研發單位,佈局綠色製程技術的開發。透過與先進製程客戶共同研發,信紘科從問題的核心出發,協助客戶落實化學品削減對策,在2014 年成功以在地廠商與自研技術,開發出製程機能水,幫助客戶從源頭減量,達到危害物質限用管理的目標;此外,也投入開發化學廢液處理技術,以提供高科技產業先進製程中廢液處理、再利用之解決方案。

信紘科持續致力於綠色製造解決方案的精進,並以【源頭減量-原物料使用最小化,廢液活化-資源循環最佳化】的思維,驅動綠色製程解決方案不斷創新,以實現綠色製造的全方位目標。未來,信紘科將繼續以實際行動回應環境保護與經濟發展的雙重挑戰,透過技術創新、綠色製程的推動,致力打造一個可持續發展的未來。信紘科期待在綠色製造的道路上,與產業客戶及合作夥伴攜手前行,共同為地球的永續發展盡一份心力。

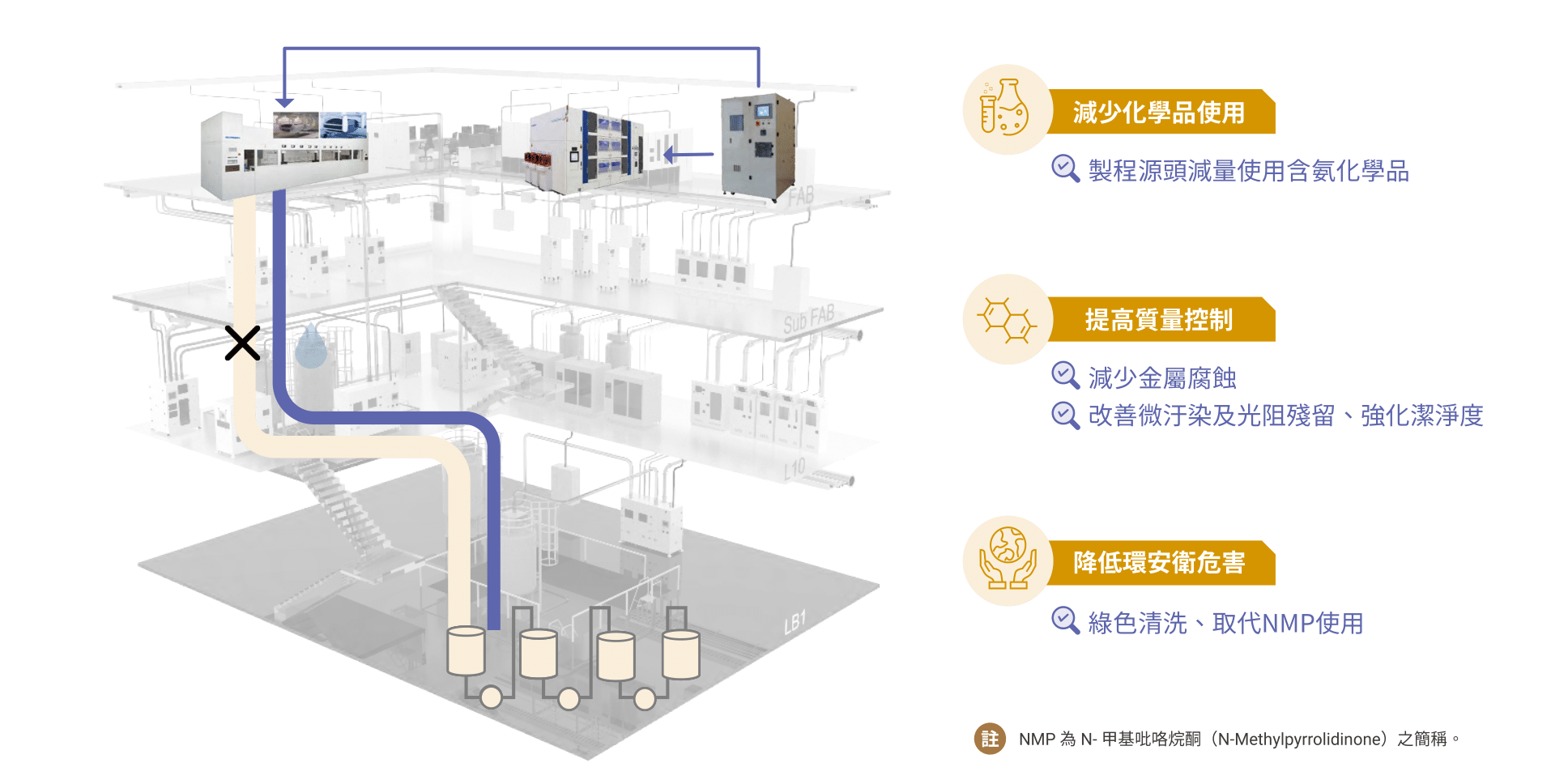

源頭減量,原物料使用最小化 – 製程機能水

隨著未來建廠與半導體元件需求增加,將產生巨量化學廢液的問題,加上環保法規越趨嚴格,減水、減廢是高科技製造業不可不面對的議題。能源、水資源、化學品為ESG 三大綠色製造施行面向,機能水從化學品總量管制出發,推行【生產機台源頭減廢】為對策,持續耕耘先進半導體製程的改善方案,透過自有的機能水設備與系統,提供客戶更有效率的表面清洗解決方案,並滿足尖端客戶對於習用危害化學品減量,甚至全面取代的需求。

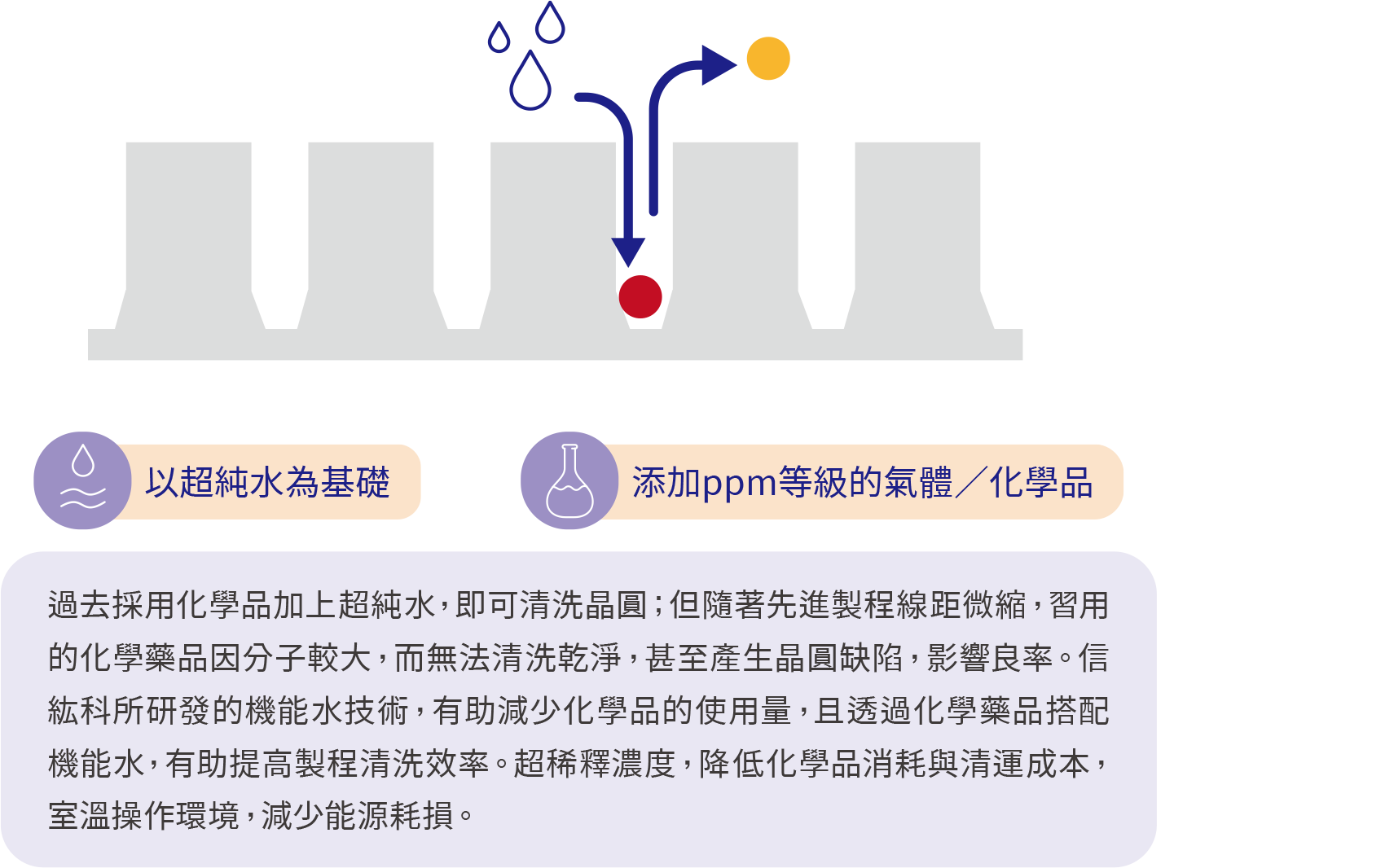

從濕製程技術與設備的演進可看出,隨著線寬微縮,對晶圓潔淨度要求更加嚴格與困難,既有的清洗材料可能會攻擊導線,讓晶圓上的線路受損,客戶需要在確保晶圓表面清洗效果與降低危害化學品使用中找出可行的解決方案。

信紘科製程機能水清洗原理以超純水為基礎,透過特定方法(如電解、高壓等),運用添加超稀釋化學品,加上客製化的濃度控制與專利混合技術,使其在供應濃度、精準度以及供應流量具有顯著優勢,可應用於先進製程中表面清洗的目的,進而幫助減量/延長或取代習用化學藥液。同時兼顧晶圓清洗品質、提高清洗效率,降低化學品使用,進而達到廠務末端酸、鹼廢液減量。

機能水應用原理

製程機能水設備

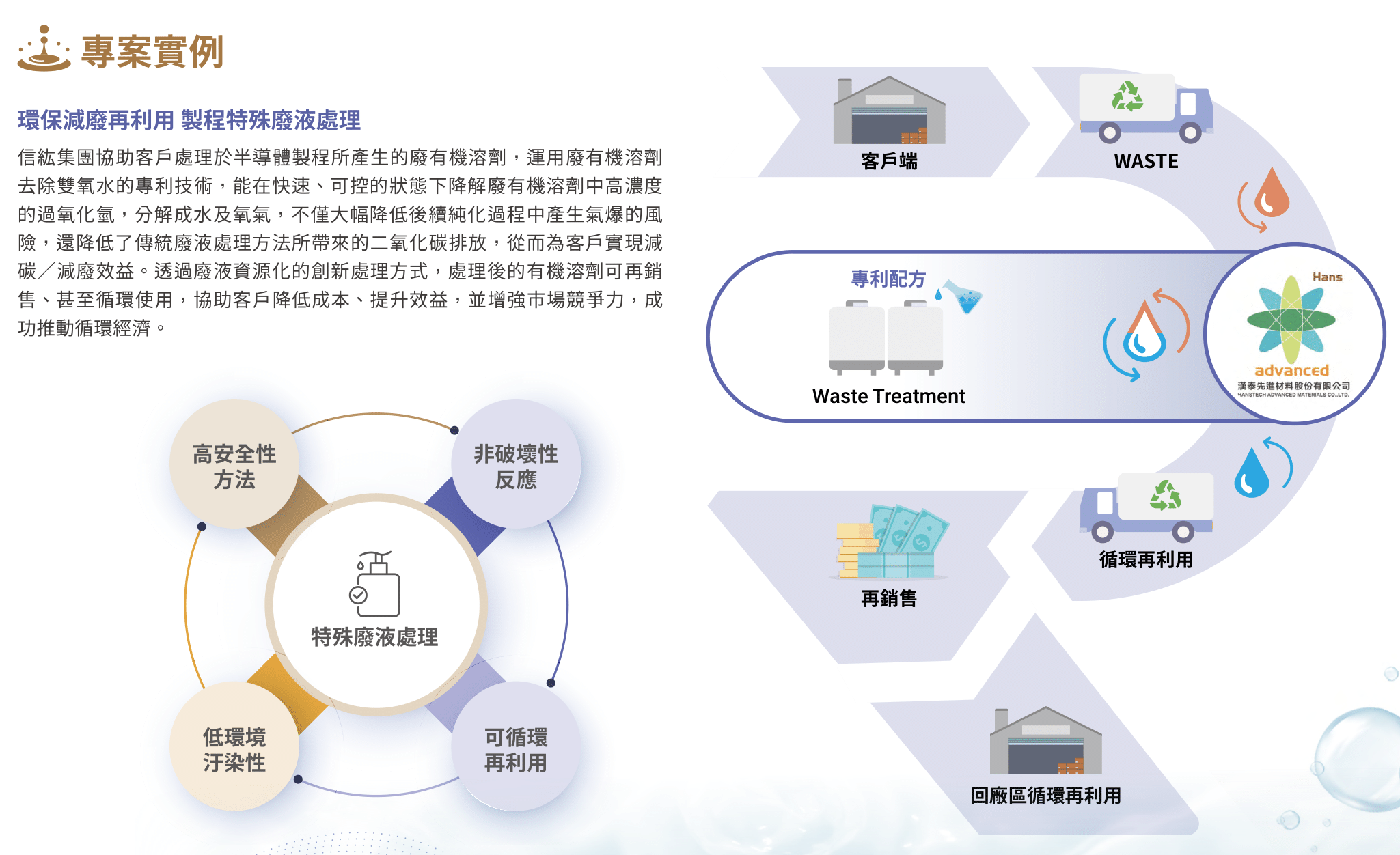

廢液活化,資源循環最佳化 – 製程特殊廢液

半導體產業濕製程處理已有數十年的發展進程,當中大宗使用的化學品如硫酸、磷酸、氫氟酸等等具有相當的危害性以及對環境的破壞,近年來的先進製程為求更細緻、更精準的控制效果,持續在化學品上下足苦工,再締造製程佳績的同時,卻也創造更多成分複雜、對環境破壞更嚴重的化學化合物。

信紘科的製程特殊廢液處理技術以【廠務廢液活化再生】為出發點,在綠色製造目標下,晶圓製造大廠首創半導體業硫酸廠內回收創舉;於2015 年成功導入廢硫酸再生系統,並於2016 年起全面應用於各廠區,使得廢硫酸得以在廠內與氨氮廢液結合後循環使用,將原有需中和的氨氮廢水轉為可用的資源,除了降低廢硫酸委外處理量,也減少了工業級硫酸的外購量。信紘科之廢液活化專案預估每減廢5,000 噸廢液,可為客戶節省26,500 仟度電的能源消耗。

信紘科之降解雙氧水的技術可以提高低濃度硫酸廢液的處理效能,2024 年已進行約87,600 噸廢硫酸回收,達廠內再利用標準。而其中的專有觸媒配方,可以將廢液中的雙氧水濃度降低至約10ppm 以下,以便後續進一步使用,或可減少清運產生之碳排量及費用。